资讯详情

1 前言

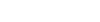

2017年2月24日,国务院办公厅发布了关于促进建筑业持续健康发展的意见,其在推进建筑产业现代化中指出:力争用10年左右的时间,使装配式建筑占新建建筑面积的比例达到30%。政策的提出在国家层面上明确了装配式建筑的发展目标。

同时,各级地方政府也积极引导,根据各地区的发展现状因地制宜的探索装配式建筑的发展政策,并以示范城市和项目为引导,各地区的装配式建筑呈现规模化的发展态势。

必须承认的是,我国目前的建筑行业依然处于较低的发展水平——能耗高、机械化水平低等,建筑行业亟待面临着转型升级,转变发展方式、提高产业化发展水平,促进建筑领域的节能减排。

2 WHY

为什么国家要大力发展装配式建筑?

1、装配式建筑与传统建筑的用工量分析

|

项目 |

数量(一个标准层) |

增量 |

|

|

传统现浇项目(工日) |

装配式建筑(工日) |

||

|

钢筋工 |

42.5 |

43 |

+1.18% |

|

混凝土工 |

36 |

28 |

-22.22% |

|

木工 |

107 |

45 |

-58% |

|

吊装工 |

无 |

10 |

|

|

合计 |

185.5 |

126 |

+32.07% |

分析:据已经完工的项目资料,装配式建筑比传统的现浇建筑用工量明显减少30%~50%(跟预制率有关系),在用工量上明显有优势,装配式建筑在施工现场的钢筋绑扎、模板支设等方面用工量明显降低,现场大量的预制构件均采用干法施工,大大减少了现场湿作业。

2、用时分析

本项目以30层精装修交房的项目为基准

|

项目 |

装配式结构 |

现浇结构 |

|

结构工期 |

7个月 |

8个月 |

|

内外装修 |

2~3个月 |

3~5个月 |

|

水电安装 |

与主体装修同步 |

2~3个月 |

|

用时 |

最快10个月 |

最快13个月 |

分析:对于精装交房的项目,装配式建筑的部品和构件均在工厂加工、现场组装,水电及内装修均可以在主体施工阶段穿插进行,这都明显降低了装配式建筑的用时。但是,国内的装配式建筑尚处于起步阶段,其建造工艺均处于摸索阶段,对于纯毛坯的房子装配式建筑的用时并没有太明显缩短,有时甚至比现浇结构用时较高,其原因是多方面的,有工人熟练程度的影响,有预制构件加工生产时间的影响等等。

3、四节一环保

|

项目 |

现浇结构 |

装配式结构(预制率45%) |

|

钢筋用量 |

约52kg/m3 |

约55kg/m3 |

|

混凝土用量 |

约0.41m3/m2 |

约0.44m3/m2 |

|

施工用水 |

15kg/月/m3 |

11kg/月/m3 |

|

施工用电 |

0.83度/月/m2 |

0.65度/月/m2 |

|

木模板用量 |

木方:6m3/1000m2 板:330m2/1000m2 钢管架:1900m/1000m2 |

木方:4m3/1000m2 板:106m2/1000m2 钢管架:1243m/1000m2 |

|

建筑垃圾 |

7.5kg/m2 |

4.6kg/m2 |

数据来源:北京市保障性住房建设投资中心

分析:装配式建筑相较于现浇结构在水、电、模板和垃圾的损耗上降低20%~40%,装配式建筑在四节一环保上明显优势。但是,装配式结构在含钢量和含混凝土量上比现浇结构略增加3%~5%左右,其成本增量分析参后文。

总结:装配式建筑无论在用工、用时及四节一环保上都比传统的建筑具有更好的优势,其对社会绿色发展的意义重大,对社会可持续的发展也具有强烈的推动作用,但装配式建筑有诸多的好处,其发展受到了很大的“阻碍”,是什么制约其快速发展?

3 是什么制约其快速发展装配式建筑的发展?

1、国情上

我国地域广阔,抗震等级要求不一样,针对我国的装配式建筑的研究和实践不足,装配式建筑减震隔震等先进技术并没有大规模应用实践经验。

我国装配式建筑的发展尚处于初级阶段,与装配式建筑想配套的材料性能(灌浆料、密封胶等)、保温构造节点和防水构造节点(三明治外墙连接件等)等都没有较长时间的检验经验。

2、技术角度

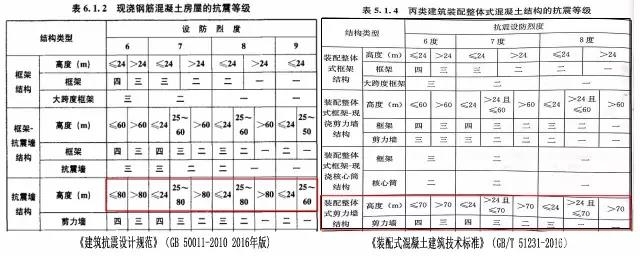

我国目前的装配式建筑包括装配整体式混凝土结构、装配式钢结构和装配式木结构体系,采用等同现浇的结构设计理论,设计方法均为通过可靠的竖向钢筋连接技术、预制构件和现浇结构相结合的方式连接成一个整体,然后经过建筑构造(防水防潮等)设计保证建筑达到等同现浇体系的实用性、耐久性和安全性。

从设计施工而言,竖向连接钢筋连接技术单一,节点、接缝多且连接较为复杂。外墙防水节点、保温节点在实际操作中容易产生各种问题,外墙渗水现象容易发生。

3、劳动力

中国劳动力成本仍处于相对较低水平,产业工人缺失严重,对于精细化程度相对较高的装配式建筑,中国的劳动力水平明显不满足现代化的装配式建筑施工要求。

4、设计角度

中国的设计人员对于装配式建筑的设计尚存在起步阶段,且目前的设计人员对于装配式建筑的生产、加工及施工不是很理解,缺乏全局性、系统性的设计思维,大部分项目依然需要预制构件的二次拆分,不符合装配式整体设计要求。国内的设计标准程度相对较低且复杂多样,不满足装配式建筑的“多组合少规格”的设计要求。

另外,目前的针对装配式建筑图审制度和图审人员的专业水准尚未形成系统,在某些方面也制约了装配式技术的发展。

5、成本角度

毫无疑问的是,目前中国装配式的发展始终无法逾越“成本”的因素,装配式成本在现阶段比现浇结构的成本要高每平米200元~800元,当仅作水平预制构件如楼梯、楼板、空调板时(预制率<15%),此时成本增量约100~200元左右;当增加竖向构件时(预制内墙板、外墙板)时(预制率大约40%~50%左右),其成本增量在水平预制构件基础上再增加200~300。

装配式建筑的经济性始终无法等同于或者优于普通的现浇结构,这是目前影响开发商大力发展装配式建筑的重要原因之一。

4 装配式建筑为什么贵,贵在哪里?

1、重复性的税率

装配式建筑的预制构件以产品的形式销售给施工企业,预制构件购置时需要提交17%的增值税,扣掉原材料及设备等抵扣项,最终税率为销售额的10%左右。预制构件的生产越多,相应的采购成本越高。

2、建厂、产业化设备及工艺的投入成本

国内的预制构件的生产线设备尚未进行过大规模应用的实践验证。设备的质量和稳定性都面临着很大的考验。目前国内很多的预制厂家,其生产线均未满负荷的运行,据2015年中房协对全国31个省、市、自治区的111家规模以上的混凝土预制厂家调研:279条预制混凝土构件生产线,年生产能力 2580 万立方米,2014 年实际产量 523.45万立方米,开工率仅为 20.28%。大部分厂家依然停留在楼梯、楼梯板等水平预制构件的生产上,竖向构件如墙板生产不多,这都造成了预制厂家在设备投入上的资金压力过大,同时就带来了预制构件在设备摊销上的成本增加。

同时,模数化、标准化、通用化等设计理念在装配式建筑中被抛到脑后,很多工程都是施工图完成后才进行预制构件的设计、拆分,所有的预制构件都是非标准和专用的。

专用模具的重复利用低、预制厂家的开工不足,是装配式成本摊销的一大项。

3、预制构件带来的成本增量分析

3.1 预制率对成本的整体影响

不同预制率对建安成本的影响:

|

序号 |

类别 |

预制率 |

与现浇结构相比成本增量 |

|

1 |

楼梯、楼板、阳台板、空调板等水平预制构件 |

15%~20% |

<100元/m2 |

|

2 |

上述水平构件+外墙板 |

30%~40% |

300~400元/m2 |

|

3 |

上述水平构件+外墙板+内墙板 |

50%~60% |

400~500元/m2 |

注:上述表格仅供参考使用,具体项目应具体分析。

分析:

①预制水平构件的费用增量相对较少的原因在于,预制构件的生产加工较为简单,且模板的重复利用率较高,受力构件基本上通过钢筋的搭接来实现,其钢筋的搭接比竖向受力构件简单的多。一般情况下,叠合楼板的成本增加在40元/m2~50元/m2,预制楼梯的成本增量20元/m2~30元/m2,其他水平预制构件(阳台板、空调板、女儿墙)的成本增量可以控制在20元/m2以内,整体水平预制构件的成本增量可以控制在100元/m2以内。

② 竖向预制构件的成本增加比水平预制构件的增加较多,大部分来源于竖向钢筋连接的成本、预制外墙与现浇构件连接处的成本增加(如果竖向预制构件的成本增量为300元/m2,钢筋连接成本占到10%~20%左右,预制与现浇处的节点构造成本增量约占10%~20%左右)。

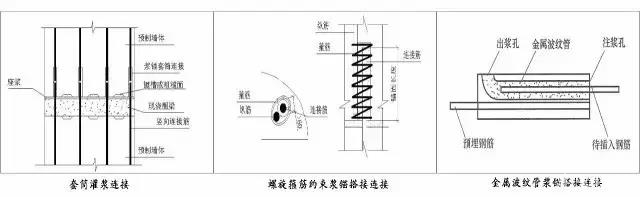

常见的竖向受力钢筋连接方式为:

(1)套筒灌浆连接、接缝采用灌浆料填实。套筒灌浆连接是目前应用量最广,安全性、稳定性最高的连接方式。

(2)螺旋箍筋约束浆锚搭接连接技术、接缝采用灌浆料填实。本种连接方式为我国自主知识产权的钢筋连接技术。

(3)金属波纹管浆锚搭接连接技术,接缝采用灌浆料填实。本种技术体系从澳大利亚引进的连接技术。

(4)套筒灌浆连接和浆锚搭接连接技术混合使用的技术体系。

上述连接技术的大样参下图所示:

3.2 预制构件含钢量、含混凝土梁的成本增量

(1)桁架板

根据国标图集《桁架钢筋混凝土叠合板》(15G366-1)中的要求(参下图),目前桁架叠合板普遍采用60 mm预制层,配合使用70 mm、80 mm、90 mm现浇层。从设计角度而言,楼板基本上为构造配筋,在小跨度的楼板中现浇楼板均可以采用100mm、110 mm、120mm,预制楼板的最小厚度为60(预制)mm+70(现浇)mm=130mm,也就意味着楼板厚度越大,配筋越多。此外,桁架中桁架钢筋增加也是桁架板含钢量增加的一项。

我们以常规住宅项目,进行含混凝土、含钢量进行测算:

|

项目 |

含钢量(kg/m2) |

混凝土量(m3/m2) |

|

预制桁架板 |

11.48 |

0.122 |

|

现浇板 |

9.35 |

0.105 |

|

与现浇板相比增量 |

18.55% |

14% |

注:上述数据来源于思优科技。

上述可知,由于预制板厚的增加及桁架筋的设置,导致含钢量和含混凝土量提高10%~20%左右。

(2)预制外墙

预制外墙成本增加的原因:

① 根据《装配式混凝土建筑设计标准》(GB/T 51231-2016)中5.7.2条:对同一层内既有现浇墙肢也有预制墙肢的装配整体式剪力墙结构,现浇墙肢水平地震作用弯矩、剪力宜乘以不小于1.1的增大系数。

此条偏安全考虑,如果考虑现浇墙肢地震作用的放大效应,一般钢筋的增加约为0~0.5kg/m2。

②房屋临界高度对含钢量的影响:

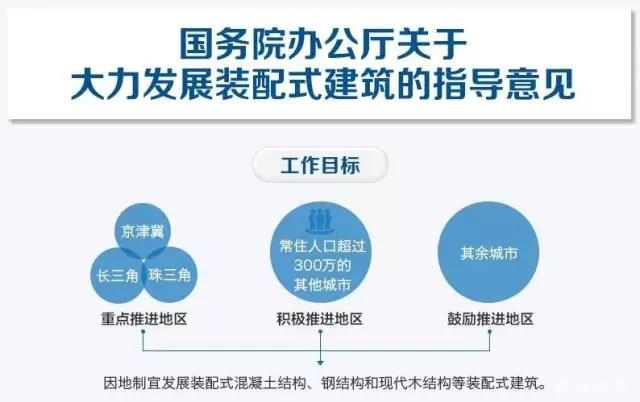

对于最为常见的装配式整体剪力墙结构其临界高度比现浇结构降低10米,参下图所示:

比如:7度区现浇钢筋混凝土剪力墙结构高度76米时,抗震等级为三级,而7度区装配式剪力墙结构的抗震等级为二级。

据测算:当抗震等级每升高一级时,其含钢量增加1kg/m2~2kg/m2,含混凝土量增加0~0.02m3/m2。

③预制结构与现浇结构处的现浇边缘构件含钢量增加(装配式建筑现浇边缘构件通常箍筋采用大箍套小箍,而现浇结构边缘构件采用大箍+拉筋形式,大箍套小箍的含钢量高),以及钢筋套筒灌浆连接部位水平分布钢筋加密构造,其含钢量增加1kg/m2~2.0kg/m2。

4、其他费用的增加

预制构件的设计费(含二次拆分)、专家咨询费及监理费用,一般增加30~40元/m2。

预制构件的吊装费用:主要包括垂直运输费、安装人工费等,按预制率50%来算,预制构件的吊装费用约为300元/m2.

运输费用,以预制率40%为例,预制构件2500~3500元/m3时,运输成为约为100~150元/m3,(60km运距)。

对于很多人来说,尤其是开发商而言,在面对无法避免的预制率和装配率要求时,不得不面对成本上的增量,如何省成本是开发商在面临装配式建筑时不得不考虑问题,本文将简单的介绍一下如何省成本?

5 装配式建筑那么贵,如何省?

1、根据各地区的要求,因地适宜的执行预制率要求

可以肯定的是,目前的装配式建筑其成本比现浇结构要高,预制率越高其成本增量越高,各地区应该根据地区要求,执行预制率的下限。

预制构件的选择应以水平预制构件为先,预制率不够时采用竖向构件。外墙装饰面层的选择宜可优先选用清水混凝土墙。

2、根户型标准化,多组合少规格

住宅户型实行套型设计的标准化与系列化,遵循预制构件“少规格、多组合”的设计原则,保证了预制构件模具的重复利用率,可有效地降低预制构件生产的成本。

比如:济南万科中心外墙板采用预制外墙挂板(房地产技术创新和精细化管理——从万科项目谈起),本项目外墙挂板共1810块,其中最大4.4T,标准板重量3.2T。1810块预制挂板一共4块标准板,其“多组合少规格”的挂板形式,降低了模具的摊销、提高了装配式建筑的生产效率,同时节约了预制构件的成本约20%以上。

万科集团测算,如将构件模板周转次数由60~70次提高到100次,则模具的费用能降低80~100元/m3。

3、重视竖向构件受力钢筋的连接形式

目前常用的三种连接形式:套筒灌浆连接、螺旋箍筋约束浆锚搭接连接、金属波纹管浆锚搭接连接技术。套筒灌浆连接比其他两种形式的连接成本要高,后两种连接方式有其特定的使用范围,在保证安全的前提下优先使用后两种连接方式,可以大大的减少成本。

其次,竖向钢筋宜采用高强钢筋、尽量采用大直径以降低连接成本。

4、塔吊的选型

塔吊在选择时应满足满足构件卸车区、存放区及施工安装的布置要求。为了节约塔吊的成本,构件拆分设计时应充分考虑预制构件的重量和位置,单构件重量一般不宜大于6t,两端山墙的预制构件重量应尽量轻一些。

塔吊的锚固应提前配合总包单位确定位置,优先考虑锚固于现浇边缘构件部位,也可锚固于内墙边缘构件,减少后期塔吊使用时的成本。

5、运输半径

以运费占销售额8%的估算,合理的运输半径约为120km左右,运输路线应考虑车辆限高、限重要求,合理规划运输路线。

6、其他

设计时,应尽量采用大跨度叠合板,减少主次梁的设置,有条件时可采用预应力技术,这都可以降低预制构件的连接成本。

构件的拆分时,应充分的考虑模板的重复利用率及构件的重量对塔吊的设置要求,减少模具的浪费及塔吊选型上的成本增量。